はじめに

家庭で簡便に中華料理が味わえる調味料として、昭和45年に中華合わせ調味料「Cook Do」が上市された。賞味期限1年で常温流通させるため、光、酸素、水分等のバリアー性に優れたアルミ箔を用いたレトルトパウチに中身を充填し、レトルト殺菌後に個箱詰め、集積して段ボール詰めされた包装形態である。

レトルトパウチの包材構成は PET(12μm)/印刷/ドライ/アルミ(9μm)/ドライ/CPP(60μm)とした。上市以降、家庭で簡単に中華料理が作れることから販売は急激に伸び、米国に輸出するまでになった。

開発の経緯とテーマ

アメリカのFDAは昭和50年代前半、CFR-21§177・1390(250°F以上の温度で使用されるラミネート品)に、それまで許可されていたドライラミネートの接着剤(主剤と硬化剤)の硬化剤に用いられているTDI(トルエンジイソシアネート)の未反応TDIがレトルト殺菌中に加水分解して発がん性のあるTDA(トルエンジアミン)に変わる危険性があるということからアルミ箔の内側への使用を禁止した。

アメリカに輸出する際にはFDA規制に適合させる必要があり、§177・1390に許可されている「ポリプネート品)に、それまで許可されていたドライラミネートの接着剤(主剤と硬化剤)の硬化剤に用いられているTDI(トルエンジイソシアネート)の未反応TDIがレトルト殺菌中に加水分解して発がん性のあるTDA(トルエンジアミン)に変わる危険性があるということからアルミ箔の内側への使用を禁止した。

アメリカに輸出する際にはFDA規制に適合させる必要があり、§177・1390に許可されている「ポリプロピレンの無水マレイン酸付加物」の接着樹脂を用いてアルミ箔とCPPをラミネートすることが開発テーマとなった。

開発方針と体制

開発方針として、アルミ箔の内側への接着剤はFDAで許可されているPPの無水マレイン酸付加物の接着樹脂をアルミ箔(9μm)とCPP(60μm)の間に押出してサンドラミし、その積層体に熱ロールで熱を加えてラミ強度を高め、更に印刷したPETフィルムをアルミ面にドライラミネートで貼合する方式とした。

開発体制はPPの無水マレイン酸付加物の試作と製造を東洋インキ㈱に、耐熱性と耐衝撃力に優れたエチレンブロックポリマーのCPPフィルムの試作と製造を昭和電工㈱に、また、アルミ箔(9μm)/無水マレイングラフトPP(20μm)/CPP(60μm)の積層フィルムを試作し、更にこの積層体に熱を加えてラミネート強度を高める熱ロールの加工条件の検討及びレトルトパウチまでの試作を当時味の素㈱の系列会社であった㈱エースパッケージで分担した。味の素㈱中央研究所では最終的なレトルトパウチの評価を受け持つ体制で進めた。

開発経緯と結果

開発当初、アルミ箔(9μm)/無水マレイン酸グラフトPP(20μm)/CPP(60μm)の積層体に熱を加えて、ラミネート強度が向上するか否かを確認するため、プロトタイプの熱ロール設備でテストを行った結果、ラミ強度は向上したが、

① CPPフィルムが脆くなる

② 熱ロール上で見事なまでの膨張シワが発生するというものであった。

①については、PP樹脂の結晶にはスメチカ晶、α晶、β晶があり、急冷すると緻密なスメチカ晶を作り、エージング等を経ることによって緻密なα晶に、更に緻密なβ晶に変化して強いCPPフィルムとなるが、徐冷すると直ちに粗大なα晶を作り、脆くなることが判明した。したがって冷却ロールを備えた本格的な熱ロール設備で検討することにした。

②についても冷却ロールで冷却する工夫によって膨張シワを解消することができた。熱ロールの加工条件の検討は無水マレイン酸グラフトPPが溶融する160℃から段階的に温度を上げ、ラミ強度と膨張シワ解消の観点から最終的に190℃ー60m/minの条件を確立することができた。この条件ではCPPフィルムは熱ロール上で半溶融状態となり、冷却ロールで急冷することで再製膜する形となった。また、無水マレイン酸グラフトPPが高価なため、PPと共押出ししてアルミ箔とCPPの間にサンドラミし、アルミ箔(9μm)/無水マレイン酸グラフトPP(5μm)/PP(15μm)/CPP(60μm)の積層体にしてコストダウンを図った。最終的な包材構成はPET(12μm)/印刷/ドライ/アルミ(9μm)/無水マレイン酸グラフトPP(5μm)/PP(15μm)CPP(60μm)となり、アルミ(9μm)/CPP(60μm)間のラミ強度は剥離不可、FDA規制への適合性は§177・1390、135℃以下での使用、全不揮発性抽出物のクロロホルム可溶分の規制;0.0020mg/cm2(0.013mg/in2)に余裕をもってクリアーしている。現在FDAにおいて脂肪族系のイソシアネート硬化剤であればドライラミネート接着剤も許可されているが、そのクロロホルム可溶分は0.016mg/cm2(0.10mg/in2)とPPの無水マレイン酸付加物より大きな値であり、レトルトによって抽出物が多いことを意味している。ちなみにアルミ(9μm)/CPP(60μm)間をPPの無水物とドライラミネートした場合のレトルトによる抽出物の比較を示す。

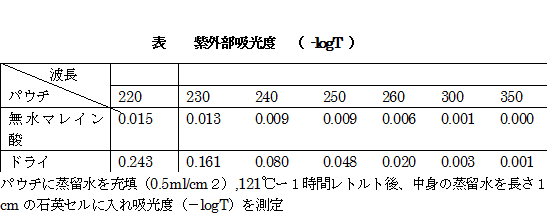

パウチに蒸留水を充填(0.5ml/cm2),121℃ー1時間レトルト後、中身の蒸留水を長さ1cmの石英セルに入れ吸光度(-logT)を測定

ドライラミネートのパウチの吸光度は、無水マレイン酸PPに比べて大きい。これはドライラミネートの接着剤成分や未反応物がレトルト中にCPPを透過して中身の蒸留水に溶出してきたと考えられる。また、無水マレイン酸PPパウチの中身の蒸留水は無味・無臭であるが、ドライラミネートパウチでは無臭であるが苦味のような異味が感じられる。このように無水マレイン酸PPパウチは、異味等によって食品本来の味覚を損なうことがなく、安全衛生性に優れたパウチとなった。

派生技術

(1)シールバーの加熱-冷却の二段打ち

通常のヒートシールバーは加熱だけであるが、シールエッヂは徐冷となり脆くなるので、ヒートシールバーより広めの冷却シールバーで二段打ちしてシールエッヂ部を急冷する。

(2)食品本来の味覚の維持

前述したように無水マレイン酸PPパウチは中身食品に対して異味、異臭を与えることがないので、淡味食品(白かゆが代表例)には最適である。

(3)促進テスト倍数

促進テストは温度を上げて変化をみる方法であるが、その促進倍数は定かではない。今回、デラミの促進テストの検討の中からQ10=2.6に設定すれば、それ程大きなズレがないことを見出した(執筆者私見)。

書籍、研究論文

特許公報 平1-54191

(執筆者:佐々木仁、味の素株式会社中央研究所包装技術室)