トマトジュースについて

トマトジュースは1923年にアメリカで生まれ、1933年に国産第一号の製品が登場して1950年代にはすでに缶入りになり、現在と同じ容量のものが発売されていた缶飲料としてとても歴史のある飲み物です。トマトジュースが世界的にみてもスタンダードな飲み物であり、皆に愛され続けてきたのは言うまでもありませんが、近年は、健康志向を受け、食事の中でなかなか野菜を摂りづらいといった食生活の不規則な人にとっての栄養バランスドリンクとしての地位を確立していると感じています。

また、トマトの赤い色素である「リコピン」はカロテノイドのひとつで、とても抗酸化作用が強く、ジュースとして飲むことで効率よくリコピンを摂取できることが注目されたり、最近ではトマトジュースに脂肪燃焼効果があって「メタボに効く」といったニュースが流れたりで、その機能・効能についての話題は尽きることがありません。

3ピース缶の採用

金属缶は、ビンのように破損することがなく、高速生産性や輸送性等に優れています。また、気体や光線の遮断性が高いという長所があり、封入される酸素を低減する充填技術の開発と相まって、内容物の品質を長期保持できる容器として長い間様々な食品に使用されてきています。

トマトジュースが缶飲料として飲まれ始めてからしばらくは、3ピース缶が使用されてきました。3ピース缶とは、天蓋と缶胴、地蓋とで構成される缶であり、ブリキなどの缶胴の接合部を折り返してはんだ付けする「はんだ缶」や、重ね合わせ部分を銅線の電極により溶接する「溶接缶」、ブリキに代わり、すずを使用しない表面処理鋼板であるTFS(Tin Free Steel)を用いた「TFS缶」、その接合方法としてナイロンフィルムを接着剤に用いた「トーヨーシーム缶」が開発されてきました。トマトジュースはその時々の飲料缶の主流であったこれらの3ピース缶を採用してきたのです。

TULCについて

現在は、トマトジュースの小型缶には、缶胴TULCにアルミイージーオープン蓋という組合せが広く採用されています【図1.参照】。

図1 トマトジュース用の小型缶

TULC(Toyo Ultimate Can)とは、TFSの内外面にポリエステルフィルムをラミネートしたラミネート材を、深絞り加工した2ピース缶です。

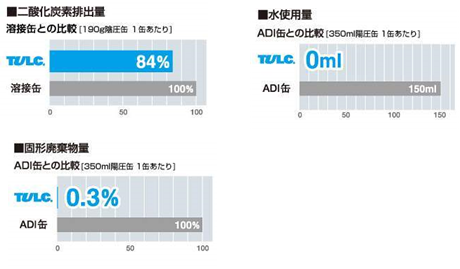

TULCは缶の材料、生産プロセスを根本から見直すことで環境保全性を飛躍的に高めた缶として1992年に登場しました。ポリエステルラミネート材を使うことで内外面塗装がなく、焼き付け工程が不要なため、LCAでみた二酸化炭素の排出量が削減されました。また、同じ2ピース缶のDI缶(しごき缶)が成形時に潤滑剤を使うのに対し、ポリエステルラミネート材をドライフォーミング(ストレッチドロー&アイアニング方式)という新しい成形方法で成形加工することで、潤滑剤とその洗浄用の水も不要になりました。DI缶を洗浄水処理する際に発生する固形廃棄物はなくなり、ほぼゼロになりました【図2.参照】。

図2 洗浄水処理する際に発生する固形廃棄物の比較

TULCは、トマトジュースや果汁飲料のように、その素材そのものの味やフレーバーを大切にし、機能性成分を持つ飲料の品質を長期保持していくといった点で優れています。次にその品質保持性について述べます。

(1) 金属露出の防止

金属缶においては缶内面塗膜やポリエステルフィルムに欠陥が生じて金属が露出すると、金属と内容物が接触し、金属が溶出してフレーバーに影響したり、内容物を変色させたりして品質保持性が低下することがあります。最悪のケースでは、金属の腐食により缶胴や蓋に孔が開き内容物が漏れたりすることにもなりかねません。TULCでは、ポリエステルラミネート材を使用して最大加工部で元板厚の40%になるまで薄肉化する強加工を行うため、その加工に耐えて欠陥を発生させないラミネート材の開発が必要でした。現在使われているものは、元々ポリエステルフィルムという材料が持つ優れた特徴に加えて、共重合させることでより成形性を向上させ、TFSへのラミネート時の温度制御によりフィルムの配向度合(配向結晶化の程度)をコントロールして、強加工を受けても破断や剥離を起こさず、金属露出を防いで缶としての性能を充分に発揮できるものになっています。また、TULCの製缶ラインにはMETと呼ばれる全数金属露出検査装置が設置されており、高精度の品質管理をおこなっています。

(2) フレーバー性能

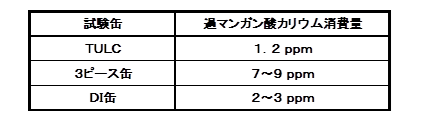

TULCは、内面皮膜にポリエステルフィルムを使用しているので、従来の塗料による被膜に比べ、有機成分の溶出が非常に少ないのが特徴です。これは食品衛生上だけでなく、溶出成分によるフレーバーへの影響を防ぐ上でも重要なことです。この有機成分の溶出度合いを調べる方法として最も一般的なのが過マンガン酸カリウム(KMnO4)消費量測定法です。TULC、3ピース缶、DI缶のレトルト条件(125℃,30分)での過マンガン酸カリウム消費量を示しますが、TULCはDI缶の1/2、3ピース缶の1/6というように非常に少なく、飲料そのものの自然の味をそのままパック、長期保存できる容器ということがいえます【表1.参照】。

表1 レトルト条件(125℃30分)での有機物抽出量

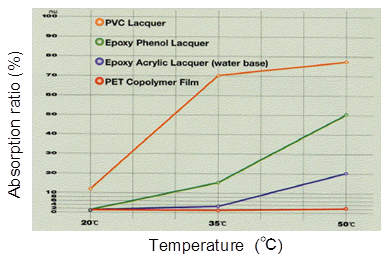

また、TULCに使用されているポリエステルフィルムは、従来の塗料による被膜に比べてフレーバーの吸着が少なく、保香性、つまり内容物の香りを保持する上で優れた性能を持っています。従来の塗料被膜のフレーバー吸着性は、一般に保存温度が高くなるにつれて増加する傾向にあり、特に、リモネン(柑橘類に多く含まれているテルペン系炭化水素系の代表成分)に対しその傾向が顕著であることがわかっていました。

しかし、TULCのフィルムへの吸着率は、保存温度が高くなってもごくわずかしか増加しないことが確認されています。TULCのポリエステルフィルムと各種缶用内面塗料の各温度におけるリモネン吸着率のグラフを示しますが、例えば、35℃で4日間保存した場合のリモネンのTULCへの吸着率は、DI缶(水性系塗料)の1/4、3ピース缶の1/25、DI缶(溶剤系塗料)の1/115となり、断然優れていることがわかります【図3.参照】。その他のトマトジュースに含まれているフレーバー成分などに対してもリモネン同様、TULCの保香性はDI缶や3ピース缶より優れています。

図3 PETフィルムと塗料のリモネン吸着率の比較

現在、TULCはその素材にアルミを用いたaTULCや、38mm径キャップを付けたリシール缶であるTEC200の登場と多様化が進んでいます。また、ビードやエンボス加工、印刷技術やラベル缶などの加飾バリエーションの増加、さらなる軽量化への挑戦など常に進化を続けています。

これからも、充填される飲料そのものが持つ特徴や魅力を、充分に伝えていけるような缶容器を開発して提供していきたいと考えています。

(執筆者:伊福威人、東洋製罐株式会社 開発本部

カスタマーソリューションシステム部

製品評価グループ)